Learn more > Che cos'è una Valvola di Sicurezza

Che cos'è una Valvola di Sicurezza

Terminologia delle valvole di sicurezza: guida completa

La terminologia legata alle valvole di sicurezza può talvolta risultare confusa, a causa della vasta gamma di dispositivi di protezione dalla sovrappressione disponibili e delle normative differenti tra le varie regioni. In sostanza, sia il termine "valvola di sicurezza" che "valvola di sicurezza con rilascio" sono termini generali utilizzati per descrivere dispositivi progettati per prevenire l'accumulo eccessivo di pressione interna nei sistemi.

Ogni standard nazionale fornisce definizioni specifiche per i termini associati alle valvole di sicurezza. Tra le differenze più rilevanti ci sono quelle tra Stati Uniti ed Europa. Ad esempio, ciò che in Europa è definito "valvola di sicurezza" può essere chiamato "valvola di sicurezza con rilascio" o "valvola di rilascio" negli Stati Uniti. Inoltre, negli Stati Uniti, il termine "valvola di sicurezza" si riferisce spesso specificamente al tipo full-lift di valvola di sicurezza, comunemente utilizzato in Europa.

A causa di queste variazioni nella terminologia e nelle normative, diversi design di valvole di sicurezza sono richiesti per soddisfare i requisiti specifici di ciascuna regione. I produttori devono garantire la conformità a questi standard per assicurare il corretto funzionamento e la sicurezza dei loro sistemi di protezione dalla sovrappressione.

Nel campo della sicurezza industriale, le valvole di rilascio della pressione svolgono un ruolo cruciale nel proteggere attrezzature e personale dai rischi derivanti dall'accumulo eccessivo di pressione all'interno dei sistemi. Per garantire la coerenza e l'affidabilità nel loro design e nella loro applicazione, sono stati stabiliti vari standard da organizzazioni come l'American Society of Mechanical Engineers (ASME), l'American National Standards Institute (ANSI) e il Comitato Europeo di Normazione (CEN).

Gli standard ASME/ANSI PTC25.3, applicabili negli Stati Uniti, definiscono vari termini generici relativi alle valvole di rilascio della pressione. Queste includono la "valvola di rilascio della pressione" (PRV), caratterizzata dal meccanismo a molla progettato per aprirsi rapidamente e alleviare la sovrappressione. Questo tipo di valvola può aprirsi con un'azione rapida "pop" o aprirsi in modo proporzionale all'aumento della pressione oltre quella di apertura. Comprende valvole di sicurezza, valvole di rilascio e valvole di sicurezza con rilascio, utilizzate in applicazioni con fluidi compressibili o incompressibili.

Tra queste, la valvola di sicurezza (PSV) si distingue come una valvola di rilascio della pressione attuata dalla pressione statica in ingresso, nota per la sua rapida apertura o azione "pop". Principalmente utilizzata con gas compressi, le valvole di sicurezza trovano ampia applicazione nei servizi di vapore e gas, offrendo una protezione vitale contro scenari di sovrappressione. Inoltre, possono essere utilizzate in applicazioni di processo per proteggere l'attrezzatura o prevenire danni ai prodotti.

Al contrario, lo standard europeo EN ISO 4126-1 offre una definizione distinta per la "valvola di sicurezza". Secondo questo standard, una valvola di sicurezza è un dispositivo che scarica automaticamente il fluido per evitare che venga superata una pressione di sicurezza predeterminata. A differenza di altri tipi di valvole di rilascio della pressione, una valvola di sicurezza funziona esclusivamente grazie all'energia del fluido stesso, chiudendosi una volta che le condizioni di pressione normali sono ristabilite.

La principale differenza tra questi standard risiede nella loro terminologia e nel loro focus. Mentre gli standard ASME/ANSI forniscono un quadro completo per i vari tipi di valvole di rilascio della pressione, enfatizzando le loro caratteristiche operative, lo standard europeo dà priorità all'aspetto funzionale delle valvole di sicurezza nel prevenire il superamento della pressione.

In sintesi, sia gli standard ASME/ANSI PTC25.3 che l'EN ISO 4126-1 europeo offrono utili indicazioni sul design e sull'applicazione delle valvole di rilascio della pressione. Comprendere le sfumature di questi standard è essenziale per garantire la conformità e scegliere le valvole di sicurezza più adatte a specifiche applicazioni industriali, migliorando così la sicurezza e l'affidabilità delle operazioni industriali.

Storia delle Valvole di Sicurezza

Fin dai tempi antichi, la capacità dell'umanità di sfruttare l'energia del vapore è stata accompagnata dalla consapevolezza della necessità di misure di sicurezza. Già più di 2000 anni fa, i cinesi impiegavano ingegnosi calderoni con coperchi a cerniera, pionieri di un metodo relativamente più sicuro per la produzione di vapore. Questa innovazione primitiva ha gettato le basi per i futuri sviluppi nella tecnologia del vapore.

Nel XIV secolo, i chimici iniziarono a implementare dispositivi di sicurezza su recipienti a pressione, partendo da tappi conici e passando successivamente a molle compresse. Tuttavia, fu solo all'inizio del XIX° secolo che l'importanza dei meccanismi di sicurezza emerse chiaramente. Tristemente, le esplosioni delle caldaie a bordo di navi e locomotive erano all'ordine del giorno, spesso causate da dispositivi di sicurezza difettosi.

Questa urgente necessità di migliorare la sicurezza portò allo sviluppo delle prime valvole di sicurezza. Nel 1848, l'invenzione di Charles Retchie della camera di accumulazione segnò un significativo passo avanti nella tecnologia delle valvole di sicurezza. Questa innovazione aumentò la superficie di compressione all'interno delle valvole di sicurezza, permettendo loro di aprirsi rapidamente entro un margine ristretto di sovrappressione.

Oggi, le normative rigorose in materia di salute e sicurezza obbligano la maggior parte degli utenti di pressione ad integrare dispositivi di sicurezza nelle loro strutture, impianti e processi. Questi dispositivi servono a prevenire condizioni pericolose e a proteggere sia la vita che la proprietà. La funzione principale di una valvola di sicurezza rimane chiara: proteggere da fallimenti catastrofici causati da sovrappressione.

Riflettendo sull'evoluzione della sicurezza della pressione, dai rudimentali calderoni dei tempi antichi alle sofisticate valvole di sicurezza moderne, una cosa rimane costante: l'importanza di dare priorità alla sicurezza in tutte le operazioni legate alla pressione. Abbracciando i progressi tecnologici e aderendo a rigorosi standard di sicurezza, possiamo garantire che la pressione continui ad essere utilizzata in modo sicuro ed efficace per le generazioni future.

Funzione delle Valvole di Sicurezza

Nei contesti industriali, dove i processi implicano alte pressioni e temperature, garantire la sicurezza è fondamentale. Tra i principali dispositivi utilizzati per prevenire la sovrappressione e le potenziali falle catastrofiche ci sono le valvole di sicurezza. Queste valvole sono progettate per rilasciare un volume controllato di fluido da un sistema quando viene raggiunta una pressione massima predefinita, riducendo così la pressione in eccesso in modo sicuro.

Le valvole di sicurezza fungono da sistemi di protezione critici, specialmente in scenari in cui potrebbero rappresentare l'ultima linea di difesa contro esiti disastrosi derivanti da condizioni di sovrappressione. Perciò, è fondamentale che questi dispositivi vengano installati non solo dove si prevede che la pressione massima di lavoro consentita (MAWP) di un sistema o di un recipiente a pressione venga superata, ma anche che siano in grado di funzionare in modo affidabile in tutte le possibili condizioni operative.

Le valvole di sicurezza vengono impiegate in vari processi per prevenire danni ai prodotti causati dalla pressione eccessiva.

La pressione in eccesso può derivare da molteplici cause, tra cui:

- Guasto del regolatore di pressione

- Esposizione dell'impianto a fuoco

- Guasto del sistema di raffreddamento o cambiamenti di temperatura ambiente che causano l'espansione del fluido

- Guasto dei tubi dello scambiatore di calore

- Aumento della portata dovuto alla chiusura errata o all'apertura di una valvola di isolamento

- Reazioni chimiche dei fluidi

Alla luce di questi potenziali pericoli, l'installazione e il corretto funzionamento delle valvole di sicurezza sono cruciali per mantenere l'integrità operativa e garantire la sicurezza del personale e delle apparecchiature. Mitigando efficacemente i rischi associati alle condizioni di sovrappressione, le valvole di sicurezza giocano un ruolo indispensabile nel proteggere i processi industriali e prevenire incidenti costosi.

Le valvole di sicurezza sono guardiani vitali, proteggendo contro le conseguenze devastanti degli eventi di sovrappressione e mantenendo gli standard di sicurezza negli ambienti ad alto rischio. Man mano che le industrie evolvono, dare priorità all'implementazione e alla manutenzione di misure di sicurezza robuste, incluse le valvole di sicurezza, rimane essenziale per promuovere un ambiente di lavoro sicuro e sostenibile.

Vuoi saperne di più sul dimensionamento di una valvola di sicurezza? Clicca qui!

Design delle Valvole di Sicurezza

Le valvole di sicurezza comunemente definite come "standard" o "convenzionali", sono dispositivi che offrono meccanismi di protezione auto-attuanti, semplici ma affidabili.

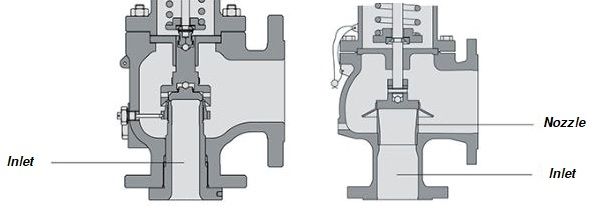

Al centro del design si trova un corpo valvola a forma angolare, con una connessione di ingresso o ugello montato sul sistema contenente la pressione. La connessione di uscita, generalmente avvitata o flangiata, consente il collegamento a un sistema di scarico a condotto. Tuttavia, in alcune applicazioni, come nei sistemi di aria compressa, le valvole di sicurezza possono scaricare il fluido direttamente nell'atmosfera, senza una connessione di uscita.

Il design dell'ingresso della valvola di sicurezza può essere di due tipi:

- Design a ugello completo: Presenta un ingresso "bagnato" realizzato da un unico pezzo, ideale per applicazioni ad alta pressione, soprattutto con fluidi corrosivi.

- Design a semi-ugello: Includono un anello di sede nel corpo, consentendo una facile sostituzione della sede senza dover sostituire l'intero ingresso.

Il meccanismo di funzionamento principale si basa sull'interazione tra il disco e la sede dell'ugello. In condizioni normali, il disco è mantenuto contro la sede da una molla, generalmente realizzata in acciaio al carbonio, alloggiata in una struttura di molla aperta o chiusa sopra il corpo. Le valvole di sicurezza a rapida apertura (tipo "pop") utilizzano uno shutter attorno al disco per favorire l'apertura veloce.

La forza di chiusura sul disco è esercitata dalla molla. La compressione sulla molla, regolabile tramite una vite di impostazione, determina la pressione di taratura alla quale il disco si solleva dalla sede, fornendo protezione contro la sovrappressione.

Gli standard che disciplinano le valvole di sicurezza si concentrano sulla definizione di dimensioni chiave per la capacità di scarico della valvola, tra cui:

- Area di flusso: L'area minima della sezione trasversale tra l'ingresso e la sede.

- Area della tenda: L'area dell'apertura di scarico creata dal sollevamento del disco.

- Area di scarico: La minore tra l'area della tenda e quella di flusso, che determina la capacità di flusso della valvola di sicurezza.

Queste dimensioni sono fondamentali per garantire le prestazioni ottimali delle valvole di sicurezza in diverse applicazioni industriali.

Curioso di scoprire quali siano i tipi di valvole di sicurezza? Clicca qui!

Funzionamento di una Valvola di Sicurezza

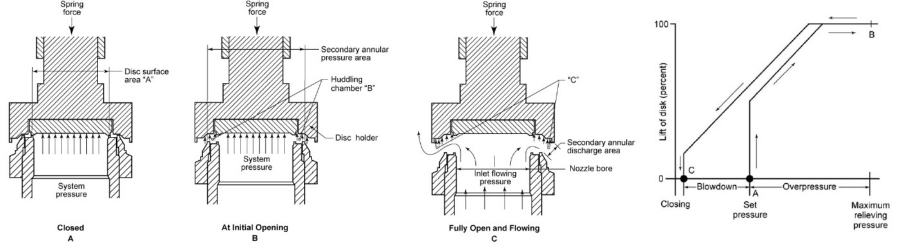

Quando la pressione statica all’ingresso supera la pressione di taratura della valvola di sicurezza, il disco della valvola inizia a sollevarsi dalla sede. La pressione iniziale a cui si verifica la perdita udibile, nota come pressione di taratura, segue generalmente una tolleranza di +/- 3% o +/- 0,1 bar, a seconda del valore maggiore. Durante la compressione della molla, la pressione deve aumentare ulteriormente prima che si generi un flusso significativo attraverso la valvola.

L’incremento di pressione necessario affinché la valvola di sicurezza scarichi alla sua portata nominale è chiamato sovrappressione. Questa sovrappressione, definita dagli standard e dai requisiti applicativi, si colloca solitamente entro una tolleranza del +10% o +0,1 barg, in base al valore più alto.

Quando la valvola inizia a sollevarsi e il fluido entra nella camera del cappuccio, una superficie maggiore del cappuccio viene esposta alla pressione del fluido, incrementando la forza di apertura. Questo aumento di forza contrasta la crescente compressione della molla, consentendo un’apertura rapida della valvola.

In parallelo, il cappuccio inverte la direzione del flusso, generando una forza di reazione che amplifica ulteriormente il sollevamento. Questi effetti combinati permettono alla valvola di raggiungere il sollevamento progettato con una minima sovrappressione.

Dopo che la valvola di sicurezza ha scaricato la pressione e le condizioni operative sono ripristinate, è essenziale che la valvola si richiuda prontamente. Tuttavia, a causa dell'area maggiore del disco ancora esposta al fluido, la valvola rimane aperta fino a quando la pressione non scende al di sotto di quella di taratura. Questa differenza, nota come blowdown, viene espressa come una percentuale della pressione di taratura. Per fluidi comprimibili, il blowdown è tipicamente il 15% della pressione di taratura o il valore di taratura meno 0,3 barg, a seconda del valore maggiore.

Il design del cappuccio è fondamentale per garantire un’apertura rapida e un blowdown minimo, assicurando che la valvola scarichi efficacemente la sovrappressione riducendo al minimo la perdita di fluido. Inoltre, il progetto deve garantire un calo di pressione sufficiente per evitare una riapertura immediata, bilanciando sicurezza ed efficienza operativa.

Certificazione e Approvazioni delle Valvole di Sicurezza

In molti paesi, le organizzazioni indipendenti svolgono un ruolo cruciale nella valutazione della progettazione e delle prestazioni delle valvole di sicurezza, garantendo la conformità ai codici e agli standard applicabili. Questo sistema di approvazione da parte di terzi è particolarmente diffuso per i prodotti legati alla sicurezza e spesso richiesto per gli acquisti o imposto dagli assicuratori. Tra queste organizzazioni troviamo enti come TÜV, Lloyd’s Register e RINA.

I criteri di approvazione possono variare in base al codice o allo standard di riferimento. Alcune normative richiedono una ri-validazione periodica, mentre altre consentono un'approvazione indefinita, a condizione che non vengano apportate modifiche sostanziali al design. In caso di modifiche significative, è necessario notificare l'autorità di approvazione e richiedere una ri-approvazione.

Negli Stati Uniti, il National Board of Boiler and Pressure Vessel Inspectors garantisce la conformità ai codici per la costruzione e la riparazione di caldaie e recipienti a pressione, rappresentando sia le agenzie governative americane che canadesi. In Cina, il CSEI certifica le valvole di sicurezza in base alla regolamentazione cinese SELO sugli apparecchi a pressione. In Europa, il rispetto della Direttiva Europea sulle Attrezzature a Pressione (PED) è fondamentale. Le valvole di sicurezza, classificate come 'accessori di sicurezza' all'interno del PED, rientrano nella 'Categoria 4', richiedendo rigorosi controlli per soddisfare i requisiti più elevati.

Questi processi di approvazione ufficiale sono essenziali per garantire la sicurezza e l'affidabilità delle valvole di sicurezza a livello globale. Ogni regione dispone di regolamentazioni e organi di controllo specifici per mantenere elevati standard industriali e tutelare gli interessi dei consumatori.