Learn more > Pressione di Taratura

Pressione di Taratura

Come si definisce la pressione di taratura di una valvola di sicurezza?

Per determinare la corretta pressione di taratura per una valvola di sicurezza, devono essere attentamente valutati diversi termini e fattori chiave:

- Pressione di Taratura (Pset): è il valore di inizio trafilamento udibile.

- Pressione di Scarico (POP): è la pressione a cui la valvola di sicurezza raggiunge la sua piena capacità di scarico. Viene calcolata come la somma della pressione di taratura (PSet) e della sovrapressione (PO).

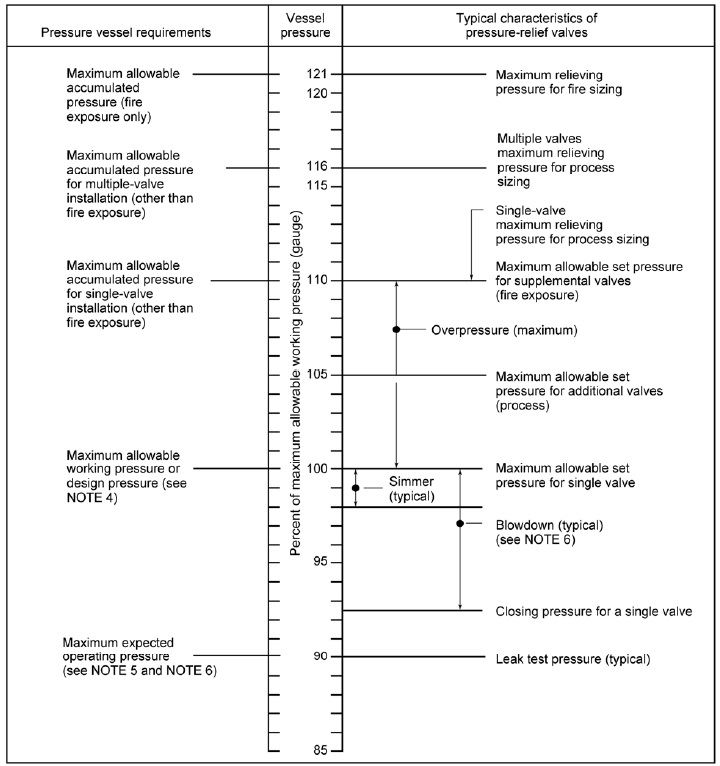

- Sovrapressione (PO): si tratta del percentuale della pressione di taratura alla quale la valvola di sicurezza è progettata per operare. Secondo le normative più rilevanti come ISO4126, ASME VIII, ASME XIII e API520, questo valore è di solito impostato al 10% della pressione di taratura o +0,1 barg, a seconda di quale sia maggiore.

- Pressione massima di lavoro ammessa (MAWP): nota anche come pressione di lavoro sicura (SWP) o pressione di progetto, è la massima pressione che il sistema può sopportare in condizioni operative normali, considerando la temperatura operativa massima.

- Pressione massima di accumulo ammessa (MAAP): rappresenta la massima pressione consentita nel sistema secondo le normative di progettazione. Spesso è espressa come percentuale della MAWP, con valori tipici che sono di solito il 10% superiore alla MAWP per i sistemi di pressione. Tuttavia, questo può variare ed è essenziale consultare l'autorità competente se la MAWP non è facilmente disponibile.

- Pressione di lavoro normale (NWP): è la pressione operativa del sistema in condizioni di pieno carico.

Nel definire la pressione di taratura per una valvola di sicurezza, devono essere considerati due concetti fondamentali:

- La pressione di taratura deve essere sufficientemente bassa per garantire che la pressione di scarico non superi mai la pressione massima di accumulo ammessa (MAAP) del sistema.

- La pressione di taratura deve essere sufficientemente alta da fornire un margine sufficiente sopra la pressione di lavoro normale (NWP) affinché la valvola di sicurezza si chiuda. Tuttavia, non deve mai superare la pressione massima di lavoro ammessa (MAWP).

Comprendendo e considerando appropriatamente questi termini e vincoli, la pressione di taratura per una valvola di sicurezza può essere determinata con precisione, garantendo prestazioni ottimali e sicurezza del sistema.

Come settare la pressione di taratura di una valvola di sicurezza?

Per stabilire la pressione di taratura di una valvola di sicurezza, è essenziale utilizzare un banco di prova. L'operatore inizia installando la valvola di sicurezza e un manometro sul banco di prova. È imperativo utilizzare un manometro certificato per garantire la determinazione accurata del valore della pressione di taratura. Il manometro deve essere almeno di classe 0,6, rispettando rigorosi standard di taratura per precisione e affidabilità. Nel caso di un manometro analogico, è cruciale che il valore della pressione di taratura rientri nei due terzi dell'intervallo di scala del quadrante del manometro. Ciò assicura un corretto allineamento tra le capacità di misurazione del manometro e la pressione di taratura desiderata, facilitando la taratura precisa della valvola di sicurezza.

L'operatore aumenterà gradualmente la pressione fino a rilevare la perdita udibile dalla valvola. È importante notare che l'uso di un rilevatore o tester è proibito, poiché potrebbe risultare nella rilevazione del valore di perdita secondo API 527 (leak test), anziché del valore della pressione di taratura. Il processo di verifica della pressione di taratura deve essere ripetuto almeno tre volte, con l'aumento graduale della pressione e successivamente riportata a zero ogni volta. Il terzo valore ottenuto rappresenta il valore ufficiale della pressione di taratura. Questo metodo è particolarmente cruciale quando si tratta di tenute morbide, poiché esiste la possibilità che l'elastomero aderisca al bocchello della valvola di sicurezza.

La tolleranza della pressione di taratura è delineata in varie normative come ASME XIII, ASME VIII Div.1, ISO 4126 e API 520. Secondo queste normative, la pressione di taratura deve rientrare in una tolleranza del 3% o +/- 0,1 barg, a seconda del valore maggiore.

Sigillare e certificare la taratura di una valvola di sicurezza

Per le valvole prive di standard o riferimenti specifici, non ci sono restrizioni su chi possa impostarle. Tipicamente, queste valvole servono per indicare i livelli di pressione piuttosto che agire come dispositivi di sicurezza.

Tuttavia, per le valvole approvate indipendentemente da un organismo notificato secondo uno standard specifico, le procedure di impostazione e sigillatura sono parte integrante del processo di approvazione. In tali casi, solo il produttore o un laboratorio approvato che segue protocolli di qualità designati e utilizza attrezzature autorizzate può regolare la valvola.

Inoltre, la maggior parte degli standard prescrive disposizioni di sigillatura, comunemente realizzate utilizzando filo di sigillatura, un rivetto o capsula per fissare il cappuccio al corpo della molla e il corpo della molla al corpo della valvola di sicurezza.

Preoccupato riguardo la manutenzione di una valvola di sicurezza? Clicca qui!

Test di tenuta e pressione di taratura

Il test di tenuta e la pressione di taratura sono concetti correlati ma distinti nel contesto delle valvole di sicurezza utilizzate nei più disparati settori.

Pressione di taratura

La pressione di taratura è definita nella normativa UNI EN1097:2023 come la pressione iniziale al momento in cui diviene udibile il trafilamento di una valvola di sicurezza. Tale definizione implica che la determinazione di questo valore richiede l'utilizzo dell'udito umano o di un orecchio meccanico, come un microfono certificato, capace di percepire la stessa intensità sonora e frequenza di un orecchio umano. Strumenti come tester, sniffer, cercafughe o altri dispositivi atti a rilevare perdite di fluido non possono essere impiegati ai fini del valutare la pressione di taratura delle valvole di sicurezza.

Test di tenuta - Definizione

Il test di tenuta secondo API 527, come definito dall'American Petroleum Institute (API), è concepito per valutare la capacità di una valvola di sicurezza di mantenere una tenuta ermetica quando è chiusa, simulando condizioni di esercizio normali.

Test di tenuta - Configurazione

Tale test può essere eseguito seguendo varie metodologie, quella più comune prevede come fluido di test aria a temperatura ambiente. La perdita deve essere misurata come numero di bolle in acqua utilizzando un tubo con un diametro esterno di 7,9 mm (5/16 pollici) e uno spessore della parete di 0,89 mm (0,035 pollici). L'estremità del tubo deve essere tagliata in modo perpendicolare e liscio. L'apertura del tubo deve trovarsi a 12,7 mm (1/2 pollice) sotto la superficie dell'acqua. Il tubo deve essere perpendicolare alla superficie dell'acqua.

Test di tenuta – Pressione di test

Per una valvola di sicurezza il cui valore di pressione di taratura è superiore a 3,45 barg (50 psig), il tasso di perdita in bolle al minuto deve essere determinato con la pressione di prova all'ingresso della valvola mantenuta al 90% del valore di pressione di taratura. Per una valvola tarata a 3,45 barg (50 psig) o inferiore, la pressione di prova deve essere mantenuta a 0,35 bar (5 psi) in meno rispetto al valore di pressione di taratura.

Test di tenuta – Criteri di accettazione

Nel corso del test di durata della durata di un minuto, per una valvola di sicurezza con sede morbida, non deve verificarsi alcuna perdita (0 bolle/min). Per una valvola di sicurezza con sede metallo su metallo, il tasso di perdita in bolle al minuto non deve superare i valori specificati nella tabella sottostante.

| Pressione di taratura Pset | Orifizio inferiore o uguale a 18mm Perdita massima concessa |

Orifizio superiore a 18mm Perdita massima concessa |

|---|---|---|

| Da 1 barg a 69 barg | 40 bolle/min | 20 bolle/min |

| 103 barg | 60 bolle/min | 30 bolle/min |

| 138 barg | 80 bolle/min | 40 bolle/min |

| 172 barg | 100 bolle/min | 50 bolle/min |

| 207 barg | 100 bolle/min | 60 bolle/min |

| 276 barg | 100 bolle/min | 80 bolle/min |

| 345 barg | 100 bolle/min | 100 bolle/min |

| 414 barg | 100 bolle/min | 100 bolle/min |

Test di tenuta alternativi

Sono ammessi metodi alternativi per i test di tenuta su valvole di sicurezza, a condizione che siano riconosciuti e certificati da enti di notifica come più precisi. Nuova General Instruments ha ottenuto l'approvazione dall'ente notificato ufficiale ASME National Board per utilizzare la verifica tramite cerca fughe come metodo di test di tenuta. Questa verifica avviene mediante una miscela di azoto e idrogeno (95% N2 - 5% H2), con set di pressioni conforme alla API527. Il risultato positivo del test è confermato solo in assenza di perdite rilevate dal cerca fughe certificato, con una sensibilità di 1 x 10-5 cc/s.