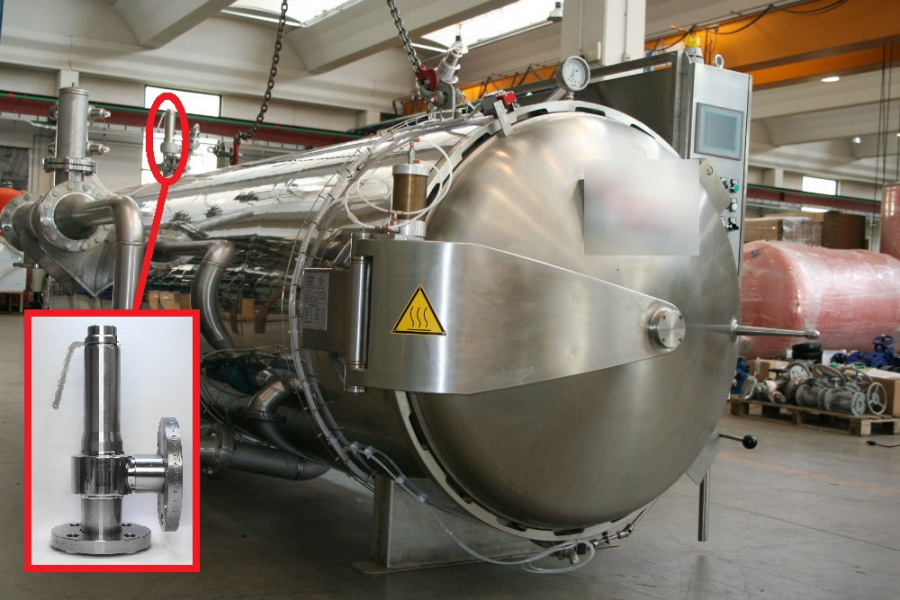

Valvola di sicurezza G14/L (PN 60)

DN15 (1/2") - DN20 (3/4") - DN25 (1") | Orifizio 13,5mm

Settori > Caldaie e Generatori di Vapore

Nelle valvole di sicurezza installate sui generatori di vapore, l'alta temperatura è un aspetto critico che influisce sia sulle prestazioni che sulla durata dei componenti. Tale condizione porta infatti a:

Uno degli standard di riferimento per questo settore riguarda gli attacchi flangiati, che permettono un fissaggio robusto e affidabile della valvola al sistema.

In Europa si utilizzano le flange UNI EN 1092-1, classificate per pressione nominale (PN), mentre negli impianti americani o internazionali si adottano le flange ANSI, identificate in classi (150, 300, 600, ecc.). La scelta dipende dalle specifiche dell’impianto e dal mercato di riferimento, assicurando compatibilità e conformità normativa.

Nel settore dei generatori di vapore, le valvole di sicurezza (PSV) sono posizionate direttamente sul generatore per monitorare e gestire la pressione interna.

Quando la pressione supera il valore di sicurezza preimpostato, la PSV si apre per liberare il vapore in eccesso, evitando danni al sistema. In questa configurazione, la valvola è costantemente a contatto con il vapore, il che implica che deve essere progettata con materiali resistenti alle alte temperature e alle condizioni di stress termico. Questo garantisce che la valvola funzioni correttamente e in sicurezza, senza rischi di deterioramento o malfunzionamenti causati dal contatto diretto con il vapore surriscaldato.

L’alta temperatura nei generatori di vapore è un fattore critico nella scelta delle valvole di sicurezza, poiché influisce sulle prestazioni e sulla durata dei componenti. È essenziale che le valvole siano progettate per mantenere un funzionamento affidabile anche in condizioni estreme, garantendo la corretta risposta e il rispetto delle normative di sicurezza.

Le valvole di sicurezza Nuova General Instruments per vapore vengono tarate direttamente su un generatore di vapore, in modo da replicare nel miglior modo possibile l'applicazione finale. In questo modo, si garantisce il corretto funzionamento di questo componente di sicurezza fondamentale per l’impianto anche sotto alte temperature.

Le nostre valvole sono realizzate con materiali 100% italiani, assicurando tracciabilità completa e qualità superiore. I componenti, realizzati in ottone o acciaio inox 316L a seconda della taratura e della temperatura di impiego, garantiscono un funzionamento sempre ottimale della valvola di sicurezza (PSV).

Per garantire un funzionamento affidabile nel tempo, utilizziamo tenute morbide ad alte prestazioni, progettate per assicurare una chiusura ermetica anche dopo ogni attivazione della valvola. Questo riduce al minimo il rischio di perdite, garantendo la sicurezza dell’impianto.

Le flange sono connessioni essenziali per i generatori di vapore, garantendo tenuta e stabilità. Tuttavia, il loro posizionamento può risultare complesso, soprattutto quando bisogna allineare lo scarico della valvola con il piping dell’impianto. L’allineamento impreciso può compromettere l’efficacia del sistema, generando malfunzionamenti o inefficienze nel rilascio del vapore.

Le nostre valvole di sicurezza flangiate sono dotate di una flangia a collare all’ingresso, una configurazione che offre numerosi vantaggi durante l'installazione. In questo tipo di design, il corpo della valvola rimane fisso, mentre la flangia è libera di ruotare. Questo sistema consente una maggiore facilità nell'installazione, poiché permette di orientare la valvola in modo preciso e semplice, adattandola perfettamente al piping dell’impianto. Grazie alla possibilità di ruotare la flangia, l’allineamento della PSV con il sistema di tubazioni avviene con il minimo sforzo, riducendo tempi e difficoltà durante l’installazione e garantendo una configurazione ottimale per un funzionamento sicuro e efficiente.

I generatori di vapore sono in funzione continua, rendendo difficile eseguire la manutenzione ordinaria delle valvole di sicurezza. Lo smontaggio e la revisione di una valvola richiedono il fermo impianto, una procedura che può essere complicata e costosa, poiché interrompere l’operatività del sistema impatta direttamente sulla produzione.

Il DM 329/2004 regola l’installazione, l’esercizio e la verifica periodica degli apparecchi a pressione, incluse le valvole di sicurezza sui generatori di vapore. L’INAIL stabilisce che queste valvole devono essere collaudate e verificate a intervalli regolari, generalmente ogni 2 anni, per assicurare il loro corretto funzionamento e la conformità alle normative di sicurezza. Tuttavia, poiché questi impianti sono operativi continuamente, programmare le revisioni senza fermare la produzione è una sfida. Se le valvole di sicurezza non vengono verificate regolarmente, l’impianto potrebbe non essere conforme alle normative, con il rischio di sanzioni o sospensione delle operazioni. Le aziende devono quindi adottare soluzioni che permettano di rispettare le normative senza compromettere l’efficienza produttiva.

Per minimizzare i fermi impianto e garantire la conformità alle normative, offriamo un servizio di ricollaudo e rigenerazione delle valvole di sicurezza, assicurando che restino sempre certificate secondo gli standard di sicurezza applicabili.

Per mantenere la continuità operativa senza interruzioni, supportiamo i nostri clienti con il sistema delle valvole muletto. Questo prevede l'acquisto di due valvole identiche (ad esempio, la valvola A e la valvola B). Mentre la valvola A è installata nell'impianto, la valvola B viene inviata a noi per il ricollaudo e la certificazione INAIL. Al momento del controllo, il cliente può sostituire rapidamente la valvola A con la valvola B certificata, evitando fermi macchina e garantendo che l’impianto sia sempre in funzione con una valvola conforme.

Inoltre, le nostre valvole possono essere certificate o ricollaudate INAIL, con la documentazione completa che attesta la loro conformità. In questo modo, durante le ispezioni dell'impianto, la valvola risulterà già collaudata, certificata e corredata dal verbale INAIL, semplificando il processo di controllo e garantendo la massima sicurezza.

In Italia, gli impianti devono spesso essere collaudati da enti terzi, come l'INAIL, per garantire la conformità alla normativa vigente. Le valvole di sicurezza e gli apparecchi a pressione richiedono certificazioni e verifiche periodiche per assicurare il rispetto delle normative di sicurezza, ridurre il rischio di incidenti e garantire il corretto funzionamento degli impianti.

Negli impianti europei e nei progetti che adottano standard CE, è obbligatorio conformarsi alla normativa europea, in particolare alla direttiva PED (Pressure Equipment Directive) per gli apparecchi a pressione e alle normative specifiche per il piping di processo. Questa conformità assicura elevati standard di sicurezza operativa e qualità strutturale.

DN15 (1/2") - DN20 (3/4") - DN25 (1") | Orifizio 13,5mm

DN20 (3/4") - DN25 (1") - DN32 (1"1/4) | Orifizio 20mm

DN25 (1") - DN32 (1"1/4) - DN40 (1"1/2) | Orifizio 25mm

DN32 (1"1/4) - DN40 (1"1/2) | Orifizio 32mm

DN40 (1"1/2) - DN50 (2") - DN65 (2"1/2) | Orifizio 38mm

DN40 (1"1/2) - DN50 (2") - DN65 (2"1/2) | Orifizio 40mm

Scegliere una valvola di sicurezza Nuova General Instruments significa affidarsi a un prodotto progettato e realizzato secondo i più alti standard di qualità e sicurezza. Oltre alla nostra esperienza pluriennale e all'attenzione costante all'innovazione, offriamo una gamma di servizi dedicati per supportare al meglio i nostri clienti in ogni fase, dalla selezione del prodotto all’assistenza post-vendita: